企業弱点を克服する 3D での梱包仕様決定・製作管理

豊田合成株式会社

生産事業管理部 生産企画室 室長

東 晃 様

イベントレポート

セミナーでの講演をレポートで公開します

事例紹介

豊田合成株式会社

生産事業管理部 生産企画室 室長

東 晃 様

豊田合成は愛知県に本社を置き、自動車などの内外装部品事業など、他多品種の事業展開をしている。1949年の設立以来、売上高はここ 10年 で約 2 倍に成長し、拠点数も売上高に比例して、約 2 倍に増加している。

成長期においては組織力と成果主義で利益を確保し、成長した。しかし、現在では業務と人格の格差を是正する方向に流れが変わり、足元を固め、無駄を排除する方向に転換した。個人が自分の任務の価値を向上し、従業員全員とともに企業があるということを 「 D-PAD 」 という 1 つのツールを通じてご紹介する。

豊田合成には、5 人で構成される荷姿設定チームがあり、国内納入企画箱の梱包仕様と供給管理を行っている。各メンバーは、更に顧客、車両で役割を細分化している。

年間約 20 万箱の新規の箱を製作しており、約 10 億円の膨大な投資をしている。梱包仕様は年間約 5,500 点について検討され、その中で内装を新規に作成する専用箱を必要とするものは約 1,000 点で約 300 種類ある。汎用箱を利用するものは 4,500 点あり、これらについては荷姿の仕様を検討する。

梱包業務には、下記の 7 つの問題があった。

長年、これらの問題の改善策が見つからなかったが、昨年、トヨタ自動車様より XVL データの 3 Dで梱包仕様のシミュレーションができるソフト、「 D-PAD 」 のご紹介をいただき、導入に至った。

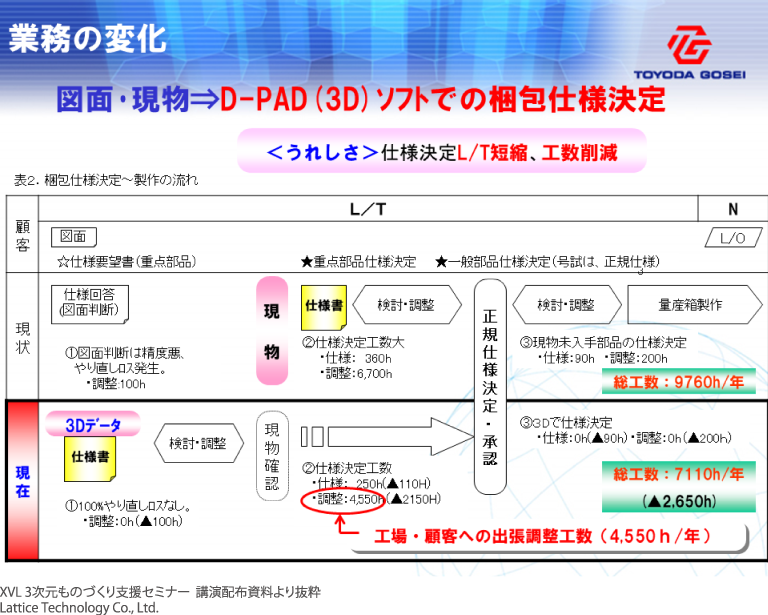

まず、設計からの 3D データを使って箱への収納方法を決める。次に製品の月産数、収納効率、箱のサイズを考慮して比較検討し、最適なものがあった場合は既存の箱を流用する。適切なものがない場合は新規作成のため、内装材の仕様を決定する。内装材の仕様が決定したら、内装材を担当するメンバーに仕様書と 3D データの提供を行い、試作箱を作成する。

収納方法は自動で配列することもできるが、製品の向きを変え、製品同士を抱き合わせた形で収納するなどして箱への置き方を 3D で検討する。また、過去の仕切り方法を検索し、そのなかから最適な収納方法を選択することもできる。

仕切りを新しく作成する場合は、マスのサイズと配列が自動で調整され、仕切りの仕様が作成できる。事前に必要情報を入力しておけば、自動で Excel データとしてエクスポートし、箱のメーカに仕様書と 3D を渡して指示ができる。

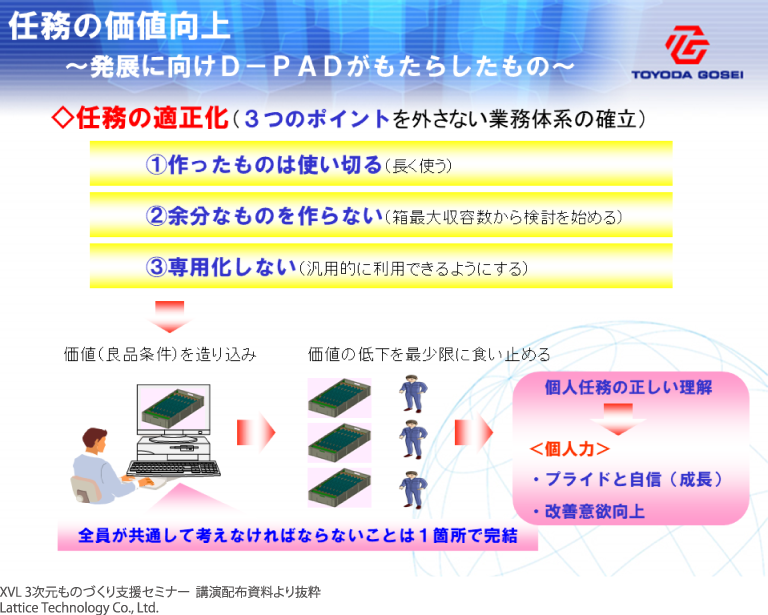

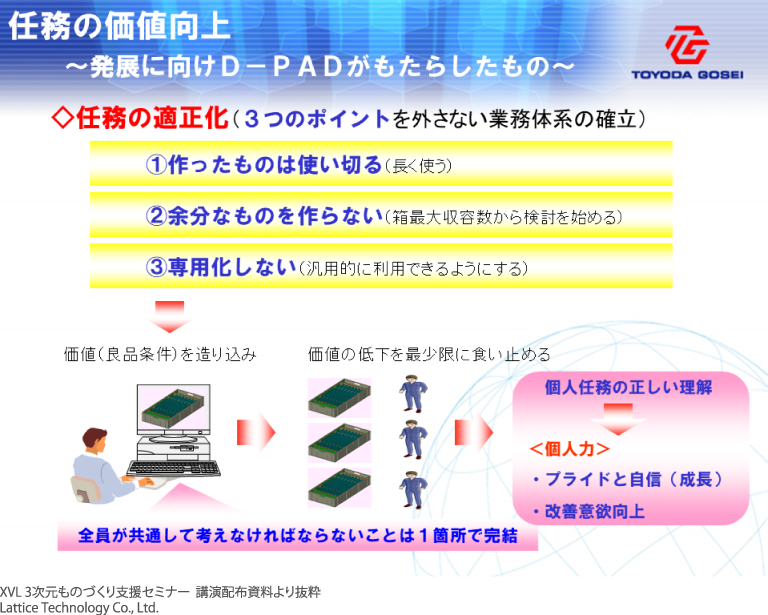

生産拠点や仕入先、顧客へのネットワークによる仕様検討・決定により、各社の箱の共有を進め、グローバルに仕様を標準化し、総費用の低減を図る。D-PAD には 3 つのポイントがある。

個人がこれらのポイントを理解すれば、どんな状況であっても自信を持って業務を進められる。全員が共通して考えるべきことを1箇所にまとめたことで個人の任務を正しく理解させたことが D-PAD の成果だ。これにより個人力=プライドと自信、改善意識の向上が図ることができた。

従来の組織の枠組みにとらわれず、本来あるべき個人の任務の領域の拡大と改善意欲の高揚をさらに目指したい。こうして生じた変化の渦は、発展と変革を成し遂げるための人的財産になると信じている。

パーツカタログの Web 化における XVL の役割と応用

株式会社やまびこ

技術管理部 製品取説課 主任 田中 剛 様

企業弱点を克服する 3D での梱包仕様決定・製作管理

豊田合成株式会社

生産事業管理部 生産企画室 室長 東 晃 様

XVL ビジュアライゼーション・可視化 活用

新潟原動機株式会社

技術センター プラントエンジニアリンググループ 詳細設計チーム 福岡 和彦 様

XVL を活用した組立工程設計プロセスの改善

三菱農機株式会社

開発生産本部 業務部開発グループ 河本 雅史 様

3 次元データ徹底活用 XVL から始まるプロセス革新

アスリートFA株式会社

設計部 3D CAD推進グループ 課長 土橋 美博 様

導入事例の詳細などご不明な点はお気軽にお問い合わせください。

XVL 3次元ものづくり支援セミナー2009 講演レポート