XVL を用いた手戻り削減活動の取組み

ブラザー工業株式会社

部品技術部 技術企画グループ チーム・マネジャー江口 毅 様

部品技術部 技術企画グループ 主任磯谷 潤也 様

イベントレポート

セミナーでの講演をレポートで公開します

事例紹介

ブラザー工業株式会社

部品技術部 技術企画グループ チーム・マネジャー江口 毅 様

部品技術部 技術企画グループ 主任磯谷 潤也 様

日本を代表する老舗製造企業の 1 社であるブラザー工業。ミシンメーカーとして出発した同社は、現在ではミシンに加えて主力事業のプリンターや複合機、さらには工作機械や通信カラオケ・コンテンツ事業など、幅広い事業をワールドワイドで展開している。

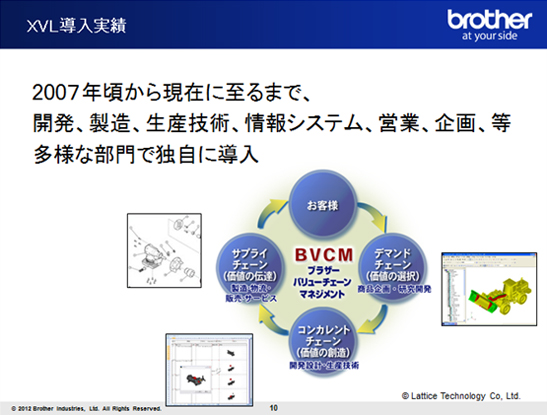

同社は現在、顧客により高い価値を届けるために、商品企画・研究開発部門のデマンドチェーンと開発設計・生産技術部門のコンカレントチェーン、そして物流・販売・サービス部門が担うサプライチェーンの 3 つのバリューチェーンすべてを連携させる 「 ブラザー・バリュー・チェーン・マネジメント( BVCM )」 という独自のマネジメントシステムを構築している。そしてその一環として、2007 年から全社レベルで XVL を導入し、社内のあらゆる部門で 3D モデルを共有することでバリューチェーンのさらなる強化を目指している。

現在同社内で利用されている XVL 関連製品は、「 XVL Studio 」 「 XVL Converter 」 「 XVL Player 」 「 XVL Vmech Simulator 」など多岐に渡り、保有ライセンス数も全部で 100 を超える。特に XVL Player は、製品設計から部品設計、金型設計、金型製作、成形評価に至るまでの幅広い工程で、3D モデルを共有するためのビューワーとして広く活用されている。この XVL Player をビューワーとして選んだ理由について、江口氏は次のように説明する。

「 設計開発部門では 3D CAD を使っているが、後工程の部門では CAD ソフトやそれを動かすためのハイスペックな PC は用意されていない。その点 XVL Player なら、CAD ソフトや高性能 PC がなくても 3D データをさまざまな部門の現場で手軽に活用できる 」(江口氏)

現在では、帳票の中に Lattice 3D Reporter の 3D データを直接埋め込んだり、サービスマニュアルやパーツマニュアルに記載するイラストを XVL を使って自動生成したりと、さまざまな場面で XVL を活用している同社だが、特に XVL Studio のオプション機能である 「差分検出 」 の機能は重宝しているという。これは、設計変更前と後の 3D モデルを比較し、その差分を自動検出してハイライト表示するというもの。

ブラザーでは現在、3D データの活用により複数部門間、複数拠点間の情報伝達・共有を促進し、作業の手戻りを極小化する 「 手戻り削減活動 」 に取り組んでおり、この取り組みを進める上で XVL Studio の差分検出機能が大いに役立っているという。磯谷氏は次のように説明する。

「 具体的には、XVL Studio に差分検出のオプション機能を加えた環境で、部品の設計時の形状と生産設計時の形状を比較し、設計の不具合を金型設計の前段階であらかじめ洗い出すことにより、作業の手戻りを減らしている。やはり、単に 2 つのモデルを並べて見るだけでは、小さな差分は見分けられない。その点差分検出オプションの機能を使えば、差分が 3D モデル上でハイライト表示されるので、見落としを確実に防ぎ、無駄な手戻りを減らすことができる 」(磯谷氏)

例えば、ある製品の立ち上げ時にこの差分検出を適用してみたところ、13 点の部品のうちの 6 部品、計 9 項目の NG 箇所を早い段階で検出できたという。他にも適用範囲は広がっており、同社では既に 2010、2011 年の 2 年間で、約 1,100 件の比較実績があると言う。

こうした取り組みによる手戻りを試算してみたところ、設計変更漏れや金型設計ミスによる金型修正期間が 1 部品あたり 5 日間、こうした漏れやミスが成形評価や組立評価工程で検出されることによる製品評価遅延が 10 日間といった削減効果が見込まれ、設計変更の反映漏れだけでなく、成形評価や組立評価工程の遅延を削減することにもつながる。

こうした効果を踏まえ、今後ブラザーでは XVL Studio の差分検出機能による比較確認を、さらに広い範囲の製品や部品に対して適用し、手戻り作業のより一層の削減を目指していくという。

さがす、つくる、評価する、伝える。PreSight の BOM

株式会社図研

プリサイト事業部 常務取締役 事業部長 上野 泰生 様

XVL を活用した設計生産支援 ~ Vmech 活用事例を中心に

ウシオ電機株式会社

技術統括部 技術管理部 部長 三浦 真悦 様

ビューワを見るから使うへ、基盤を支える情報ポータル

株式会社ツバメックス

金型部 主任 荒井 善之 様

XVL パイプラインで実現するものづくり革新

ラティス・テクノロジー株式会社

代表取締役社長 鳥谷 浩志

社員脳力を活性化する ラビニティOne 3D

株式会社日立ソリューションズ

営業統括本部 クロスマーケット営業本部 戦略営業部 主任 竹内 克則 様

XVL を用いた手戻り削減活動の取組み

ブラザー工業株式会社

部品技術部 技術企画グループ チーム・マネジャー 江口 毅 様 / 部品技術部 技術企画グループ 主任 磯谷 潤也 様

3D 活用を広めるということ

株式会社アルゴグラフィックス

第4事業部ビジュアライゼーション推進部 部長 大森 英明 様

導入事例の詳細などご不明な点はお気軽にお問い合わせください。

XVL 3次元ものづくり支援セミナー2012 講演レポート