現場主導の3D活用事例紹介

株式会社アルゴグラフィックス

大森 英明 様

第4事業部ビジュアライゼーション推進部 部長

イベントレポート

セミナーでの講演をレポートで公開します

事例紹介

株式会社アルゴグラフィックス

大森 英明 様

第4事業部ビジュアライゼーション推進部 部長

株式会社アルゴグラフィックス(以下、アルゴ)は、CAD/CAM特にCATIAを中心とした『PLM分野』、CAD/CAMを実施するためのネットワークを含めた『サーバソリューション分野』、解析など大規模データを取り扱う『HPC分野』、 3分野を束ねる形でサービスを提供する『サービスビジネス分野』の4つの事業体にて、付加価値を創造するテクニカル・ソリューション・プロバイダーとして、北海道から広島まで国内に事業を展開。さらにアジア、アメリカを中心としたグローバルにもビジネスを展開している。

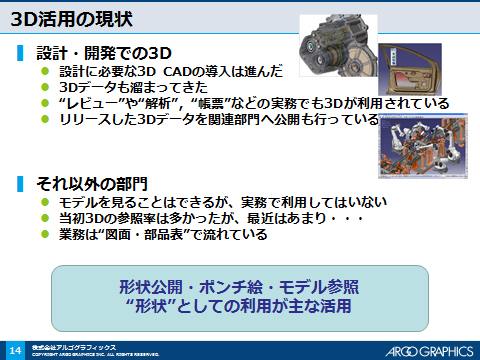

近年、情報システム部門や開発部門を中心に、3Dデータの活用が進んでいると聞くが、その実態はどうであろうか? 設計/開発部門では3次元CADの導入は進み、データも蓄積されてきている。またデザインレビューや解析、帳票作成などの実務でも3Dが利用されてきている。 一方、出図された後の工程、生産・製造部門では、以前は3Dを使って頂いたが、一時に比べ、あまり使われなくなってきた感がある。 その理由は、図面を作るためにモデルを作っているケース、「3Dデータを活用している」とは言っても“ポンチ絵”を描いている程度であったりする。 また、情報システムにおいては、PDMにより3Dデータを公開しているが、他部門で活用されていない、といった点が現状と考えられる。

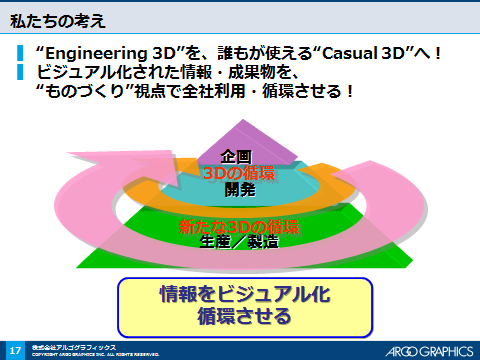

3D活用を推進する中で、図面と部品表に関してみてみると、3D CAD上では入力されていないケースもある。 そのような情報を3Dモデルに入力すれば、XVLで連携させることができ、Web帳票、Excel帳票等の活用が可能となる。まず部品表、表題欄を入力する、あるいはPDMとの情報連携で得られるメリットがある。 ポイントは、3Dデータを単に形状情報だけではなく、『情報の伝達媒体』としてとらえることが重要と考える。現在の開発設計のみにおける3Dデータ活用の循環を、もう一つ大きなスパン、特に生産、製造部門で3Dデータを循環させる提案を実施している。

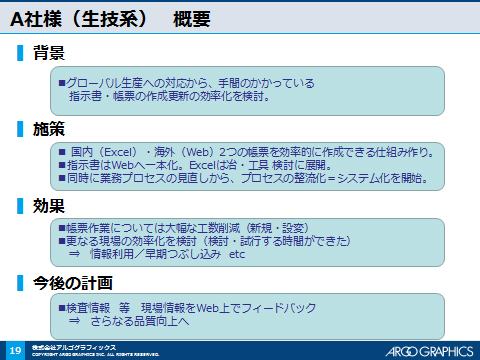

事例1 A社様 ~生産技術部門~

グローバル生産への対応から 組立作業指導書の作成効率化・電子化を行ったお客様の事例となる。 CAD上で行っていた組立作業指導書添付用3D概要図の検討もXVLで実施することで、組立作業指導書作成にかかわる工数が75%の大幅な削減が実現、紙面での運用を廃止することができた。 さらに、作業標準書作成においてもXVLを利用している。

作業標準書作成時に分解図を作成する際、これまで一度設計変更があった場合、1から分解図を描かなければならなかったが、XVLを利用することで設計変更後の3Dデータに変更するだけで、自動的に設計変更の反映を行うことが可能となった。 また同様にExcelを利用した部品表においても3Dデータを表示しているが、設計変更時の反映を自動化が実現できている。

工場の海外進出にともない、経験の浅い現地作業担当者向けに、XVLで工程を定義しアニメーションを組むことで、作業内容の共有が容易にできるようになり、業務標準化が進んだ。 一方国内向けの作業指示に関しては、Excelの帳票があれば業務が進むため、Lattice3D Reporterを活用し作業指示書を作成している。設計変更後の3Dデータさえあれば、海外向け、国内向けとも、設計変更があった際 1から図面を作成する必要がなくなるため、最終的に全体70%工数削減を実現した。

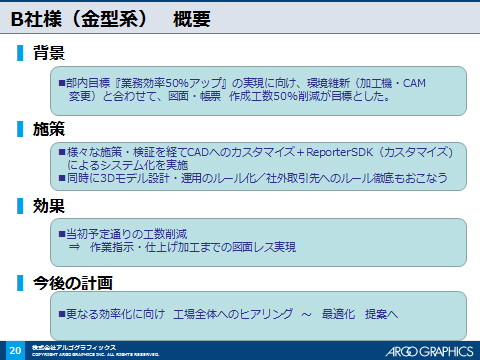

事例2 B社様 ~メーカー系 金型部門~

続けて、図面を減らしたい、という考えをもとに効率化の支援活動を行った事例である。CADとCAMを連携させ、穴の情報や座標位置など加工属性情報を入力する。内製の場合、そのまま現場担当者に図面を渡す。同社は、当初 加工機が半自動であり、加工担当者は図面を必要とすることも多く、図面作成の手間が大きな課題であり、以下の2つのステップを踏み効率化を実現した。

<Step1>

初めの取り組みとして、CADから変換したXVLデータと、CAMからエキスポートした加工属性情報(CSV形式)をXVLで結合・連携させたる方法を検討した。この加工属性情報に関しては、一部不要な情報や不足な情報もあったため、CADデータからも加工属性情報を抽出するアプリケーションをアルゴが開発、最終的にCADの形状情報およびCAD/CAMからの加工属性情報をXVL上で結合することで、Lattice3D Reporterにて加工指示書の作成を行うようにした。

このようなシステムを構築し一定の効果を得たが、依然手作業が多いという課題があったため、Step2の活動を継続した。

<Step2>

CADにおける運用ルールを制定することでCAM連携を軽減することを狙った。 例えばCADにおいて“色”の扱い方を標準化することで、設計者にわかりやすい状況を作り出し、さらに設計者が入力した“色”情報を基準に情報抽出対象を指示することで、設計者の負担を減らし容易な加工指示書への情報転記 環境を検討した。 このような取り組みにより加工指示書の自動化が進み、図面の重要性も高くなくなり、これら一連の改善により、従来図面を使っていた作業に比べ39%工数削減実現した。 さらに、CAD上での指示で加工情報/座標値 自動抽出~XVL変換~情報結合~帳票作成までの一連の動作の完全自動化を実現、帳票作成工数50%削減に目途がついた状況になる。 今後同社では、表題欄、部品欄の自動生成、設計変更への自動化、タブレット対応等、新たな解決方法を継続して検討してく。

また、3Dを現場に定着させるには、何をしたいかという目的を決め、3Dといっても必ずしもデジタルに活用する必要はない。3D を紙、イラストポンチ絵等にして、現場が喜ぶ形態で提供することが大切である。

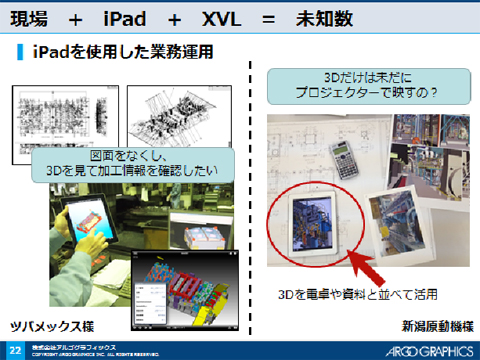

【ツバメックス様の事例】

プレス金型加工現場において加工をする上で必要となる、工程進捗の確認、入荷 状況の確認、仕様書、指示書の確認など、さまざまな情報が必要と なるため、 同社では金型ポータルを構築、これらの情報を加工現場で共有している。 加工 現場の居室にPCを配置し、作業担当者はこれらポータルを確認して業務を行って いるが、居室に行かないと情報の確認ができない点が課題と して浮上した。 特 に情報は加工現場において、必要なときにすぐ見たいニーズが高い。このような 緊急事態の対応策として、加工現場にiPadを配布し活用をは じめた。必要なと ころで欲しい情報を欲しいときに提示する環境を実現した。

【新潟原動機様の事例】

同社では、設計での3D活用は先進的に取り組まれており、デザインレビューや打 ち合わせ さらに、iPadも導入し3D形状を見えるようにしている。しかし、施工 の現場はいまだに紙による業務を行っているため、なかなか設計の意図 が伝わ り難いことも多い点が課題であった。 そこで、設計の現場と施工の現場の両サイトに、大型モニタを2台配置し、施工 の現場には外部を映し出すカメラも設置することで、設計部門に現 場のリアル な状況を確認する環境を整え、さらにバーチャルな3Dデータを合わせて確認でき るようにした。 欲しい情報を欲しいときに直接見られる『DR環境』を整備した。

アルゴ社において、3D活用を中心とした業務改善において特に重要なポイントとしては、下記3点に集約できると考えている。

・現状業務に満足していては、明確な効果を得ることができない

・現場を【楽(Fun)】にする・させる

・ITを駆使した【リアル】と【バーチャル】の融合

IT=Information Technology=情報技術と言われるが、以下のような考え方が本質的に必要ではないかと考えている。

・情報技術=相手に伝える

・相手に伝える=コミュニケーション

・コミュニケーション=楽しい

アルゴでは、ユーザの皆様とさまざまな会合を通じて、Fun=楽しみながら、今後もこれまでお客様とともに培った知見をベースに、強力にXVLを中心とする3D活用に向けた支援活動を進めていく方針だ。

XVL 3次元ものづくり支援セミナー2013

講演レポート

メカ・エレキ、CAD・BOM 連携がもたらすエンジニアリングチェーン革新

株式会社図研

プリサイト事業部 常務取締役 事業部長 上野 泰生 様

グローバルな観点からの3Dデジタルエンジニアリング活用の経緯

トヨタ自動車株式会社

車両品質生技部 主査 石原 明 様

CATALOGCreatorを利用して電子パーツカタログ作成に於ける飛躍的な 生産性向上を達成したユーザー事例のご紹介

TID Informatik GmbH

Business Processes Technical Director Mr. Rafi Boudjakdjian

3D データ活用の取り組み

株式会社ニコン

映像カンパニー 開発本部 開発管理部 ST課 マネジャー 佐谷 大助 様

製造業ルネッサンスをグローバルに支援する XVL パイプライン

ラティス・テクノロジー株式会社

代表取締役社長 鳥谷 浩志

技術伝承を実現する真のテクノロジーとは

株式会社日立ソリューションズ

営業統括本部 クロスマーケット営業本部 戦略営業部 主任 竹内 克則 様

現場主導の 3D 活用事例紹介

株式会社アルゴグラフィックス

第4事業部ビジュアライゼーション推進部 部長 大森 英明 様

ご不明な点はお気軽にお問い合わせください。