ニュース

ラティス・テクノロジーから発信する情報

お知らせ

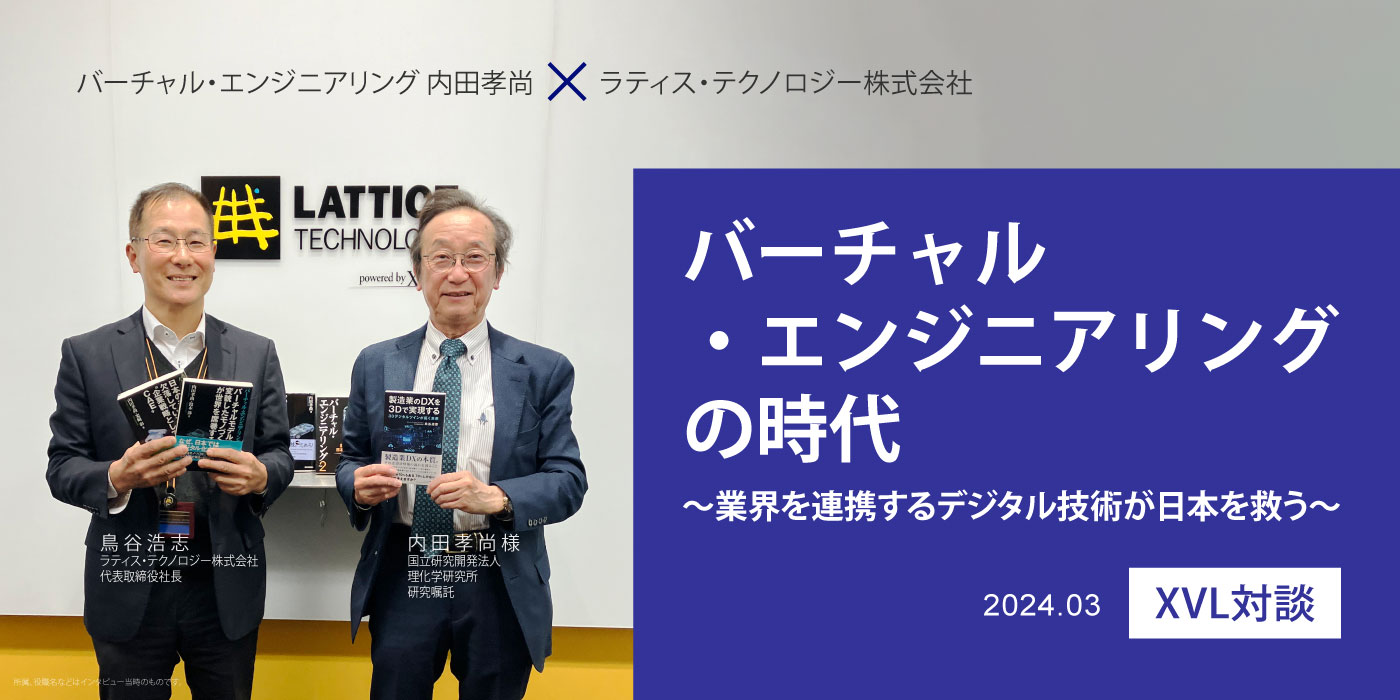

XVL対談|バーチャル・エンジニアリング 内田孝尚 × ラティス・テクノロジー

2024年3月7日

2024年

3月

バーチャル・エンジニアリングの時代

~業界を連携するデジタル技術が日本を救う~

日本のものづくりの現場において、いち早くバーチャル・エンジニアリングを体現し、現在は著書『バーチャル・エンジニアリング』シリーズで、日本のものづくりへの警鐘、そして復権へのシナリオを提唱されている内田孝尚様をお迎えし、お話を伺いしました。

鳥谷:

内田さんの著書『バーチャル・エンジニアリング』(日刊工業新聞社)シリーズは、Part1から最新刊の Part5 まで拝読しており、本日の対談を非常に楽しみにしておりました。製造業での経験や海外動向といった幅広い知見に基づいた洞察に感銘を受けております。最新のPart5では、“ものづくりは壮大なコピーのシステム。コピーマスターが実機からデジタルに変わった” という主張されていますね。いよいよデジタルが実機を置き換えるという話は、ラティス・テクノロジー株式会社(以下、ラティス)の『3Dデジタルツイン』の目指すゴールと同じです。それでは、まずは、自己紹介からお願いできますか。

内田:

私は株式会社本田技術研究所(以下、ホンダ)に就職し、1980年代から1990年代はエンジンやパワートレインの研究・設計を行っておりました。当時、3D CADデータを見て思ったのは、これはCAEに使えるということでした。そこで、CAEベンダーの日本支社へ3D CADデータのCAEモデル化の提案に行ったのですが、取りつく島もないという状況で挙句には、内田さんはCAEの素人ですね、と言われる始末でした。

鳥谷:

当時のCAEベンダーは、3D CADデータを用いたCAE環境を考えておらず、CADベンダーは連携相手ではないと考えていたということですね。

内田:

ならばと、作戦を変えてCAEベンダーに対しての提案は日本支社へ行いましたが、CADベンダーにこの件を提案するならばと直接、CADベンダーの本社に行くことにしました。CADベンダーのトップマネージメント(当時のダッソー・システムズ(Dassault Systemes、以下、ダッソー)のCEO(最高経営責任者)ベルナール・シャーレス氏)へ直談判したところ、CADベンダー本社では、CADだけではなくCAEも含めたマーケットで商売をしたいと考えていたようで、私の提案がプロジェクトになりました。その結果、もともと、CADとCAMは連携していたのでCAD/CAM /CAEの連携が世界で初めて実現したことになります。

鳥谷:

今では、CAD/CAM /CAE連携は、当たり前のようになっています。そこには、内田さん達の貢献もあるのですね。

内田:

世界は動いているのに、日本は大幅に立ち遅れていると強く危機感を感じました。その流れで、3D設計をしっかりやるべきだと社内で主張していたら、2003年にはホンダの全研究所でのCAD展開を仕切ることになりました。私はいろいろなベンダーさんと丁々発止のやり取りをしていたので、ベンダーさんからは嫌がられていたと思います(笑)。

鳥谷:

その頃、接点がなくて良かったです(笑)。とすると、CAD推進は設計者であった内田さんが担っていたということですね。

内田:

IT部門がCADの導入・展開を仕切ってくれてはいたのですが、IT環境を整えることは出来ても、目的の設定が難しかったからだと思います。

鳥谷:

当時のCADの導入・展開の背景は何だったのでしょうか。

内田:

お客様を喜ばせる良いクルマをつくるためには、新しい開発環境が必要だったのです。

鳥谷:

なるほど。当時はCADも発展途上で、CADベンダーもなかなかいうことを聞いてくれなかったのではないでしょうか。

内田:

当時、世界の自動車OEM(Original Equipment Manufacturer:自動車メーカ)のEngineering IT会議に出席していたのですが、ダッソーやシーメンスAG(独:Siemens AG)のトップマネージメントに対して、OEMで結束して要望を上げていました。我々OEMは4年というような長い時間をかけて新しい自動車のモデルを出すのに対して、CADは半年ごとにバージョンアップしていくので、どうしてもサイクルが合わないのです。

鳥谷:

今でも、1社の声だけではCADベンダーは話を取り合ってもくれないですものね。何か面白いエピソードはありませんか。

内田:

印象に残っているのは、海外のOEMからの会議参加者は役員クラスであったのに対して、日本からの参加者は大半がIT部門の管理職クラスのエンジニアだったということです。会議の後の懇親会では、あちらこちらのテーブルでひそひそ話が行われ、オフィシャルには行えない情報交換がなされ、実は、そこで重要な決定がされていたのです。

鳥谷:

欧米では、ITのことを理解していないと役員にはなれないということでしょうし、そういう人がCADベンダーと対峙していたということですね。

内田:

長年にわたり様々な会議に出席してきたので、3D開発環境のWindows化であったり、JTフォーマットのISO(International Organization for Standardization:国際標準化機構)規格化をめぐる駆け引きであったりと、3D CADを巡る歴史を見てきました。

鳥谷:

JTのISO化という話では、以前、エリジオンの相馬さんと対談 した際にも指摘いただいたのですが、JTが全てISO化されているわけでもなく、また、ISO化されているバージョンも少し前のものになってしまっています。特にCADモデルと同等のソリッドモデルの表現のところはSTEPファイルとも競合し、難しい状況になっているようですね。

内田:

現在もそのような状況なのですね。

鳥谷:

ラティスでは、製造業のDX(デジタルトランスフォーメーション)を3Dで実現するというコンセプトで、設計の作成した3Dデータを全社に行き渡らせるXVLパイプラインを軸として、『生技DX』、『サービスDX』、『工場DX』というソリューションを展開しています。内田さんは、この上流にある設計業務における3D設計の価値を主張されていますね。

内田:

一般的に、原価の80%は設計で決まり、その原価の発生は80%が造り現場と言われております。だからどうしても現場にしわ寄せがいくわけです。そんなことであれば、初めから設計の段階ですべて決めてしまえというのが欧米の発想です。設計業務で3Dを活用し、精度をあげ、仕様を決めることは、ものづくりにとって非常に重要なことだと思っています。

鳥谷:

先日、なぜ日本が第二次世界大戦に負けたのかという番組を見ました。その原因の一つが武器の供給力です。戦争当初、日本の製造業の人々はモチベーション高くものづくりをやっていたのですが、時間の経過とともにモチベーションが低下してくると、歩留まりが悪くなり、最終的に現物合わせでどうにか帳尻を合わせるようになったという話をしていました。その一方、欧米はモチベーションには依存しないよう標準製品を定め作っていたのです。欧米では、当時から、設計主導だったのですね。それが3Dでさらに顕著になったということでしょうか。バーチャル・エンジニアリングの本質はどこにあるのでしょう。

内田:

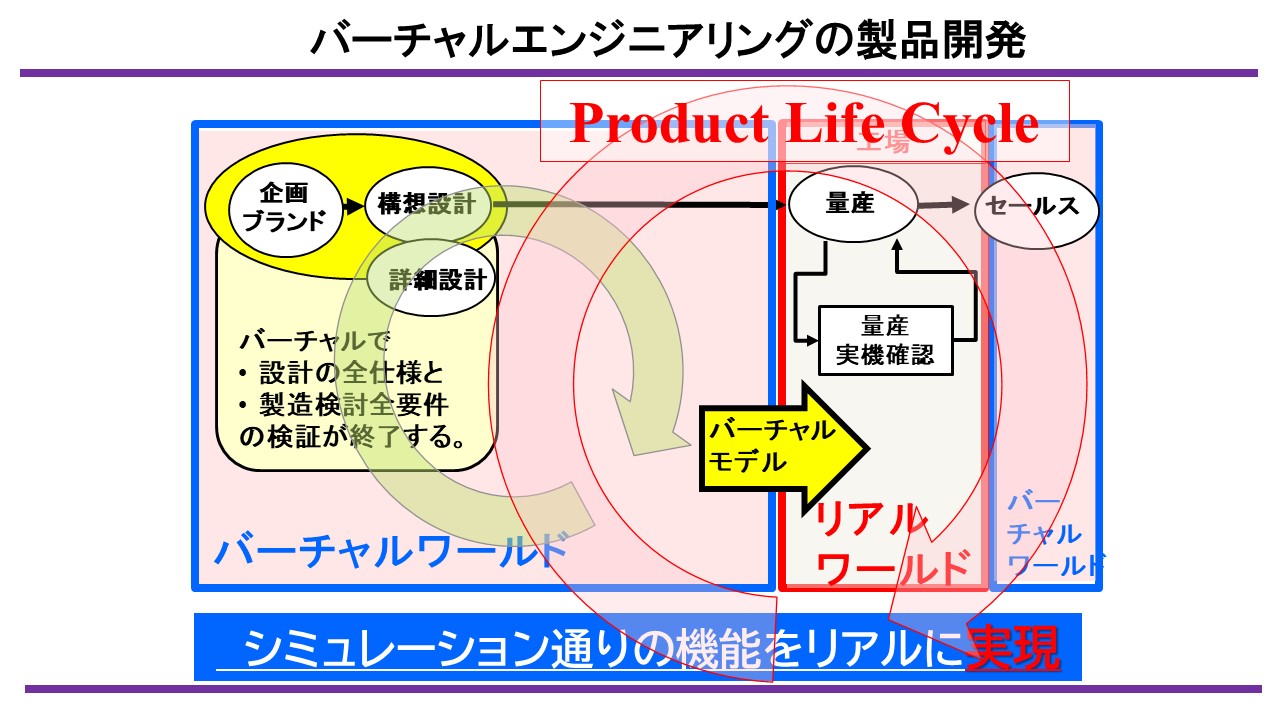

バーチャル・エンジニアリングは何かというと、今まで試作物で行っていたものをバーチャルモデルで全部決めちゃえるよ、というところです。それ以前は実機中心で製品開発を行い、詳細設計の段階で、実機のテスト確認を行い、設計仕様‐検証‐仕様確認のプロセスをぐるぐると回していました。これがバーチャル・エンジニアリング環境になると、バーチャルモデルを用いて、構想設計・詳細設計を行い、設計の全仕様と、製造検討全要件の検証を終了できるようになります。

鳥谷:

バーチャルモデルで設計の仕様を固め、標準を作るということですね。

内田:

正しく標準化するというのはそういう人間的なところに依存しないところからきているのです。戦時に高い性能の評価を得ていた零戦でさえも、同じ設計図で作っても、製造する会社によって品質の差が出ていたと聞いています。太平洋戦争開戦のおよそ35年前には、日露戦争での勝利があり、その雰囲気に流され冷静な分析なしに戦争をしかけたという話があります。現在から遡って35年前はバブルで、一世を風靡した書籍のタイトルにかけて、“ジャパン・アズ・ナンバーワン”、日本は凄いのだというその上昇ムードのまま今に至っているのでは、同じ轍を踏むのではないかと懸念しています。1990年代までは何も日本は負けていませんでした。問題はその後です。

鳥谷:

残念ながら、日本の製造業の大半では、まだまだ2Dの図面が主として利用されています。3D設計の真価が十分に浸透していないのではないでしょうか。

内田:

2D CADは図面をデジタル化します。データの管理は簡易になり、コピーも簡単になり非常に導入効果は大きかった。これをデジタル化だと思い込んでいる方もいますが、そうではありません。3D CADの登場により形状をデジタル化できるようになり、製造機械のコントロール情報や、製品の機能パフォーマンスを表現するデジタル情報も含まれることにより、設計図の機能を大きく変革することになったのです。

鳥谷:

3D CADが形状以外のデジタル情報を持つ事は、非常に深い意味があると私たちも実感しております。ラティスのXVLも形状だけでなく、後工程で重要となるM-BOM(Manufacturing BOM:製造部品表)や、S-BOM(Service Bill of Material:サービス部品表)、BOP(Bill of Process:工程表)などの情報などを持つことができるので、活用できる業務範囲が非常に広がってきております。先日、弊社セミナーで事例講演いただいた 株式会社竹内製作所 様では、XVLでM-BOMを構築し、そのデータを基にアメリカ工場立ち上げの際の組立指示に組立アニメーションを利用しています。また、新機種立ち上げの際にも、M-BOM連携されたXVLや組立指示書を用いることで、どこで何をするかを決める打ち合わせ時間を短縮されているということでした。

内田:

2D CADは図面をデジタル化します。データの管理は簡易になり、コピーも簡単になり非XVLというのは、そういった複数BOMの情報まで持つことができるのですね。3D設計のもう一つのメリットはというと、幾何公差や寸法公差の話です。今まで図面を見るのが人間だったから寸法公差があれば良かったわけですが、これからはそれを機械が読む時代となってくると幾何公差が重要になります。

鳥谷:

結局、寸法公差は後工程で人間が調整しているわけですよね。これで日本は製造での高い品質を実現してきました。一方で、幾何公差への理解はどこまで進んだのでしょう。

内田:

最近の若いエンジニアと話をすると、幾何公差と寸法公差の違いがわかっていないし、大学の設計担当の先生の中でも正しく理解できていない先生がいるのではと思っています。マシン同士で情報をやり取りするようになると幾何公差が必須になってきます。聞くところによると、日産自動車株式会社では、かつて、あのゴーンさん(カルロス・ゴーン・ビシャラ氏、元「ルノー・日産・三菱アライアンス」社長兼CEO)の鶴の一声でいち早く取り組みを開始したと言われております。

鳥谷:

ゴーンさんというと冷徹な経営者というイメージが強いですが、そういうところにも目配りされてたのですね。

内田:

ゴーンさんは技術屋でないのですが、本質を知っていたわけで、当時、既に世界では幾何公差が当たり前だったということです。

鳥谷:

3D設計をすると、エンジニアが考えなくなるという人がいますが、内田さんはいかがお考えでしょうか。

内田:

それは間違っていると思います。3D設計をすると、中途半端では仕様を決められないので、設計検討不足があればそれが目立つというだけです。2D設計だと、いろいろコピペでやっていけば良いので、考えてないことが目立たないのです。一方、3D設計だと、考える人と考えない人がハッキリと判ってしまう。だから考えてない人が目立ってしまう。ベテラン設計者からすると、何故これほど考えない人材がたくさんいるのかという感覚になるのでしょうが(笑)。

鳥谷:

なるほど。3D設計推進の立場からするといわれのない誹謗中傷というところですね。3D設計のメリットには、3Dモデルを利用したシミュレーションもあります。この点はいかがですか。

内田:

20世紀後半はHILs(Hardware in the Loop Simulation)ということで、制御アルゴリズムの動きを実機で検証を行っていました。それが2008年頃になると、制御アルゴリズムを3モデルで表現・検証できるようになりました。MILs(Model in the Loop Simulation)と呼ばれる技術です。そこからは、制御ソフトの動作も組み込みシミュレーションするSILs(Software in the Loop Simulation)このSILsは、21世紀に入った最初の時点で、既に存在しており、今では、本物のECUの動作を正確に表現できるようになってます。そして、車一台の動きを表現するVILs(Vehicle in the Loop Simulation)へと進化しているのです。

鳥谷:

私たちのお客様では、株式会社日本製鋼所 様が、XVL Vmech Simulatorを用いたHILsの導入を行っており、技術論文を 公開 いただいております。実機検証期間の短縮、制御システムの品質向上、動作検証の精度向上、実機検証時でのデバック作業の効率化という効果を出し、開発期間を大幅に短縮いただいております。

内田:

先ほどXVLは様々なソリューションを展開しているとご説明いただきましたが、3Dモデルを活用しての制御アルゴリズムの検証ができるソリューションを展開しているとは存じ上げてませんでした。

鳥谷:

3Dデータさえあれば、それを製造業全体で活用していかに生産性を高めるかという視点でソリューションを開発しています。ところで、かつてMade in Japanといえば高品質の代名詞でした。品質を3Dで高めるという視点で、特に海外ではどのような動きになっているのでしょうか。

内田:

海外の会社にものを収めるときには、基準に沿っているのか3次元計測を行っているところが増えています。また、3次元計測で出来た3DモデルでCAE解析を行い、その結果が合格の範囲に入ったものしか受け取らないということも聞いております。従来の形状品質が適合しているのは当たり前で、機能品質が満たされているかで判断されます。

鳥谷:

これらの動きはドイツのインダストリー4.0(英:Industry 4.0)の影響もあるのでしょうか。

内田:

ドイツはインダストリー4.0を2010年、アンゲラ・メルケル政権の際に打ち出しました。インダストリー4.0は、産業革命の一種なので、労働環境も大きく変わることを想定して労働組合も巻き込んで、政府や産業界、研究所も交えたすそ野の広いプロジェクト推進体制をとっています。私が凄いと感じているのは、その目的です。通常企業内で行う生産調整を、企業の枠組みを超え、稼働率の低い工場で製品を生産し、ドイツ国内での工場稼働率の平準化を行うところを目指しています。これに加えて、フラウンホーファー研究機構(独:Fraunhofer Gesellschaft)という、欧州最大の研究機関が中心となり、産学の橋渡しをすると共に、バーチャル・エンジニアリングをはじめインダストリー4.0に関連する技術状況、推進のやり方、環境の構築のための将来の姿、技術指導などを行っております。ドイツはインダストリー4.0で製造業の輸出競争力の強化、そして生産技術を世界の工場へと展開するということを狙っています。

鳥谷:

ドイツのインダストリー4.0自体は、広く知れ渡っていますが、そのような推進体制を作っているというのは非常に大きなポイントですね。未来へのビジョンを打ち出し、それを実現するための仕組みをしっかりと整えているのですね。

内田:

イギリスでもドイツのフランホーファーを意識したと言われるカタパルトという非営利の民間組織を設立して、各産業分野でのイノベーション能力を変革するためのシナリオを発信し推進する機能を持たせています。アメリカでも、2011年頃、各省庁の長官レベルも参加し、シナリオ作成と展開推進を行う製造イノベーション機関(MII:Manufacturing Innovation Institute)を設立しております。そのシナリオに従って、現在16の製造関連の研究所が出来上がっており、その一つにデジタルエンジニアリングの技術構築とその普及を具体的に進めることを目的としたDMDII(Digital Manufacturing and Design Innovation Institute)と言う研究所があります。これは現在、名前をMxD(Manufacturing times Digital)に変更し、活動範囲が拡大しているようです。

鳥谷:

欧米各国では、政府と産業界の狭間を埋め、デジタルで新しいものづくりの方向づけをするまでの仕組みがあるということですね。

内田:

デジタルエンジニアリングが進んでくると、今度はバーチャルデータと、その解析結果の信用をどう担保するのかというデジタルルールの策定の問題が出てきており、その標準化と規格でも各国がしのぎを削っています。

鳥谷:

どのようなルールが出来ているのでしょうか。

内田:

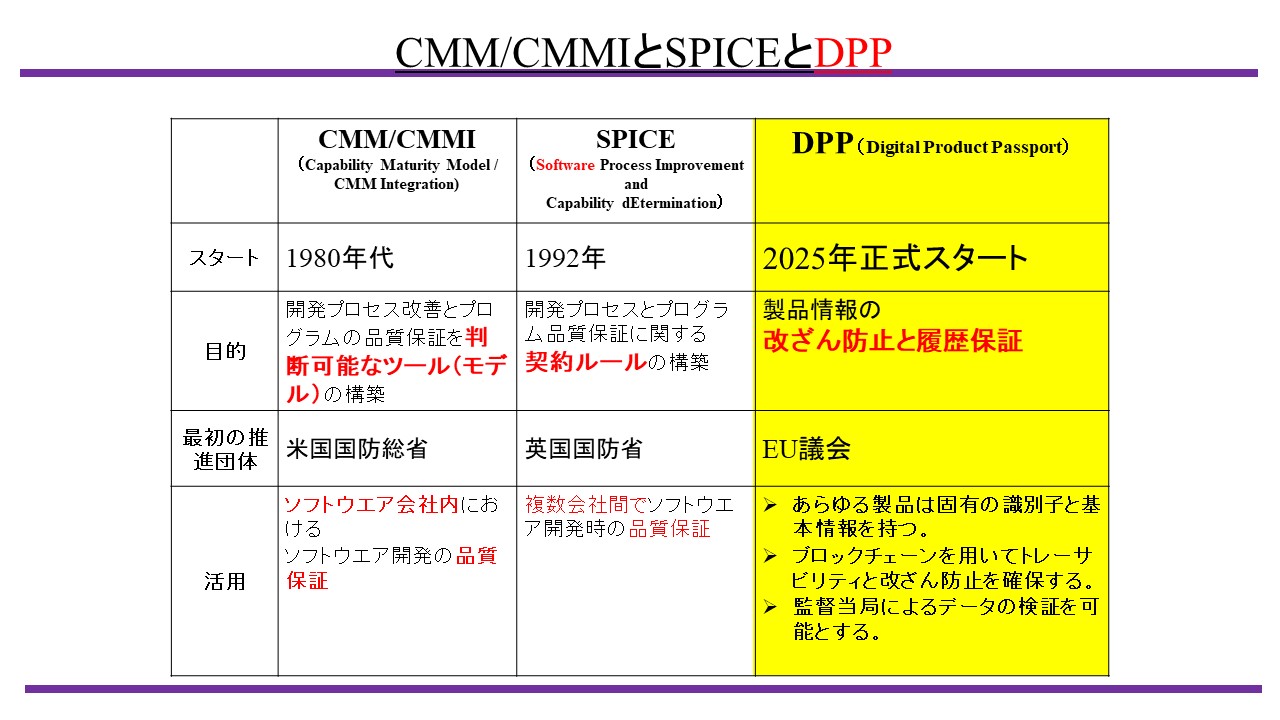

古くは、1980年代に米国国防総省が推進したCMM/CMMI(Capability Maturity Model/CMM Integration)があり、こちらは開発プロセス改善とプログラムの品質保証を判断可能なツール(モデル)の構築を目的として作られました。1992年には、いわばISO9001と、ISO14001のデジタル版であるSPICE(Software Process Improvement and Capability dEtermination)を英国国防省が定め、開発プロセス改善とプログラムの品質保証に関する契約ルールの構築を目的として設定しています。当初はソフトウェアを中心の契約ルールでしたが、2017年よりソフトウェアだけでなく、システムにまで範囲を拡げ、ソフトウェアの含まれたハードウエアで構成されたモジュール全般もシステムの扱いとなり、この契約ルール適用になってます。2025年末には、 EU議会が旗を振っているDPP(Digital Product Passport)が正式スタートします。これは、ブロックチェーンの仕組みを用いてトレーサビリティと改ざん防止を行います。

鳥谷:

DPPではブロックチェーンの仕組みを利用してデータの正当性を担保しているのですね。日本の製造業もこういったルールに対応し、相応のデジタル環境を整備していくことが必要ということでしょうか。

内田:

環境が整っていない企業はマーケット参加が難しくなり、ビジネス撤退ということにもなりかねません。

鳥谷:

ものづくりのコピーマスターがリアルからバーチャルモデルへと移行するための社会基盤を各国が着々と進めているのですね。日本では、そういった世界を意識したものづくりの標準はどうなっているのでしょうか。

内田:

海外のように産業育成シナリオを推し進める公的機関もなければ、政策として公開されているものに、ものづくりに関わるシナリオを見ることができません。

鳥谷:

色々お話を聞くと、日本の製造業の先行きに危うさを感じずにはいられません。

内田:

日本をものづくりの先進国だと考えている人たちもいますが、日本がものづくりを欧米から学ばせてもらい、それを発展させてきていたわけで、決してリードしてきたわけではないと思っています。

鳥谷:

戦後の日本は、学んだことを活発なQC(Quality Control:品質管理)サークル活動で品質改善を何度も回して実現してきました。しかし、その後のバーチャル・エンジニアリングという潮流には乗り遅れていると感じます。最後に日本の製造業にメッセージをお願いできますか。

内田:

日本のGDP600兆円の約20%の120兆円を製造業が生み出しています。これだけの金額規模を占める産業が衰退すると、それだけのビジネスが消えていくことになります。ドイツも日本と同じく20%ぐらい、アメリカは14%ぐらいのGDPを製造業が生み出しています。そういった環境の中、先ほどお話させていただいたように、ドイツもアメリカも、バーチャルモデルを中心に据えた“ものづくり”をすすめるべく研究機関を含めた仕組みの整備を行いました。出遅れてしまってはいますが、日本でもデジタルを活用した”ものづくり”を進めるための仕組みを整備していく必要があります。

鳥谷:

具体的には、どのようなところから整備していくべきでしょうか。

内田:

非常に範囲が広いのですが、例えば、高専や大学の工学系の設計やものづくりに関連する講座内容や教育システム自体の変革から、産業界の製造業でも社内教育や人事の評価システム等までの社会システムを、変革していく必要があります。現在まで確立してきた機能を否定することでは無く、効果的に生かす体制へデジタル技術を活用して、多方面の技術を連携したより幅広い技術社会へリニューアルすることなのだと思います。デジタイゼーション、デジタライゼーションの一部までは、世界にも遅れていませんでしたが、組織や産業界を連携したデジタルトランスフォーメーションでのデジタル技術の浸透で後れを取りました。幸いにして、そういった連携のためのシステム/インフラ技術は既に世界では整ってきているので、それを効果的に活用することが出来ます。正確なシナリオ作成を行い、そのシナリオを不退転の決意で実現することが必須ではありますが、キャッチアップできると思っています。

鳥谷:

なるほど!ラティスのXVLパイプラインも組織や産業界を横断してのデジタル連携を実現する技術です。日本の製造業に役に立てる技術を提供できていると再認識できました。日本の製造業をともに支えていくためにも、今後もよろしくお願いします。

END

【用語解説】

- ・XVL:『XVL』 とは、いつでも、どこでも、だれでも、3Dを活用できる世界(=Casual3D)を目指して、ラティス・テクノロジー株式会社が開発した超軽量3Dフォーマット。

- ・3Dデジタルツイン:「3Dデジタルツイン」 とは、現物と図面の双子となる3Dモデルのこと。現地現物を軽量XVLで表現し、図面情報情報をXVLに集約することで、現物に近い3Dモデル(=3D形状+構成情報+ものづくり情報)になるという考え方。

- ・XVLパイプライン:『XVLパイプライン』 とは、3Dデジタルツインの情報の流れをXVLでつくり、組織の垣根を超えてその情報(=XVL)を徹底活用することでDXを推進する仕組みのこと。

【その他】

- ・XVL、3Dデジタルツインはラティス・テクノロジー株式会社の登録商標です。その他記載されている会社名、製品名など名称は各社の登録商標または商標です。

皆様からの感想・ご意見・ご質問を受け付けております!

最新のXVL関連情報をお届けするXVLメルマガを配信しています!

その他のSPECIAL対談記事こちらから

SPECIAL対談|バーチャル・エンジニアリングの時代

~業界を連携するデジタル技術が日本を救う~