パーツカタログの Web 化における XVL の役割と応用

株式会社やまびこ

技術管理部 製品取説課 主任

田中 剛 様

イベントレポート

セミナーでの講演をレポートで公開します

事例紹介

株式会社やまびこ

技術管理部 製品取説課 主任

田中 剛 様

株式会社 やまびこは、東京都青梅市に本社を構え、主に農林業機械を自社開発する設計・製造メーカである。2009年 10月、共立と新ダイワ工業が合併し、約 2,700 名の会社としてスタートした。XVL を活用したパーツカタログの Web 化は、次の経緯で進行している。

● 問題提起と応急対策

三年前、「 パーツカタログを自動作成するシステムを構築する 」 という命題を部署移動と共に与えられた。 早速、現状調査に着手したが、新機種の大量リリースの影響も受け、発行遅延や、適切な改訂が満足に行われない状況にあった。その大きな原因は、紙面データ上での 「 手作業 」 と 「 目確認 」 の割合が非常に高いことであり、人的ミスの誘発や、度重なる修正作業での工数増大を招いていることも判明した。 このため、応急対策を試みた。大がかりなシステム構築ではなく、Excel 活用で作業環境を 「 紙面上 」 から 「 電子データ上 」 へ移行させたのである。

( 主な応急対策 )

これにより担当者は、過去データの振り返り確認が可能となり、ベース機種との差分変更のみで新規データ作成が可能となった。徐々にではあるが、遅延発行も、改善の兆しが見えてきた。しかし、生産ごとの改訂や、リストに連動したイラスト修正箇所の割り出し等については未解決であり、根本対策の立案は必須であることも改めて実感した。

● 根本対策の立案

立案に際して、作業分析や、他部門との関連作業について調査を行い、以下の 7 つの仮定条件を設定した。これらの条件に一番合致したものが、最も効果をあげるシステムであると考えた。

( 7 つの仮定条件 )

全ての条件をほぼ満たす製品は、「 XVL 」 と関連製品しかなかった。

● 閲覧システムの問題調査

次に、「 閲覧する側 」 の問題や改善要望を調査した。すると、3 つの問題が浮かび上がった。

( 「 閲覧側の 」 3 つの問題 )

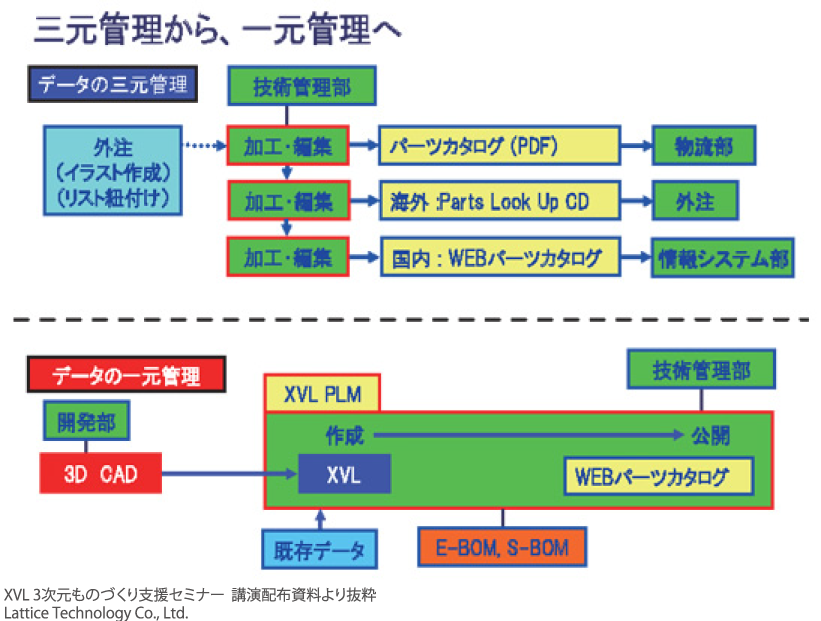

しかしながら、これらは問題が具体化した 「 現象 」 であり、世の多くの出来事と同様、根底には問題を引き起こす 「 原因 」 が存在した。この場合の 「 原因 」 とは、「 木( 各データ )を見て、森( 会社全体や、顧客から見たパーツカタログ )を見ない 」 関連部門の取り組み姿勢にあると判断した。 そこで、「 作成 」 から 「 公開 」 までを単一部門が担当する 「 XVL Parts List Master 」 での一元管理を提案し、関連部門へ繰り返し説明を行うと共に、各部門担当者を召集しての検討会を発足し、具体的な導入計画の立案に取り掛かった。

市場要望の 「 本質 」 と、製造現場の 「 思い込み 」 の相違とは

「 パーツカタログへの不満 」 を国内外の顧客に調査したところ、大半の要望が 「 早く 」、「 正確に 」、「 ストレス無く 」 提供して欲しいというものであった。この回答には、次の潜在的要望 = 要望の 「 本質 」 が潜んでいると判断した。

製造の現場では、設計変更等の様々な情報を有しており、パーツカタログの重要度は決して上位ではない。しかし、顧客にとっては、「 部品発注 」 だけでなく、修理やメンテナンスの際の 「 分解・組立 」 にも活用する数少ない貴重な情報源であり、製品と同様の 「 品質向上 」 を常に求められている。これらの要望の 「 本質 」 への対応に加えて、多言語化や、Web 発注システムを構築することは、企業や、ブランド力、その製品に対する信頼度の向上を後押しする力となる。

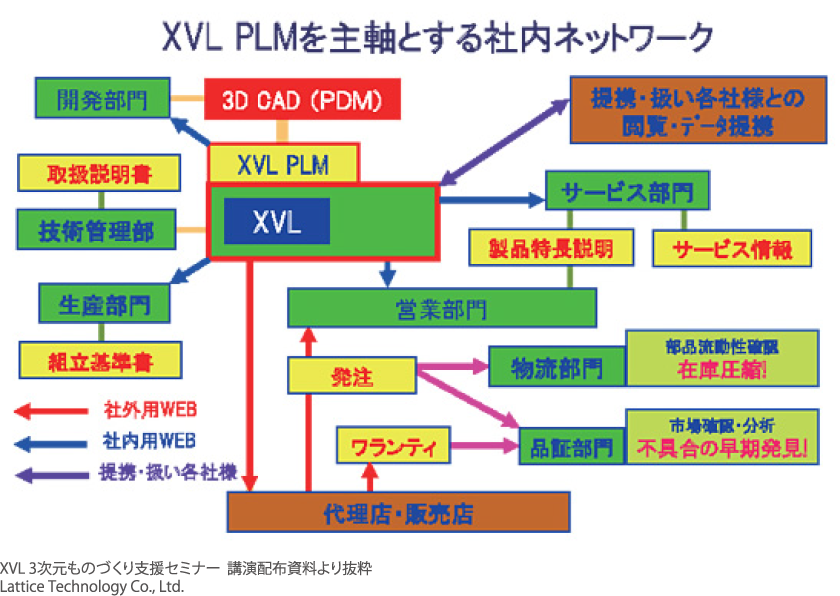

● Web パーツカタログを主軸とする社内ネットワーク

社内調査によると、パーツカタログは社外( 顧客 )での活用だけでなく、社内の各部門でも活用されていることが判明している。このため Web システム構築は、社内活用や、提携各社との将来的な連携も考慮して構築を進めている。稼動後には、パーツカタログを応用した情報共有ネットワークに発展すると推測している。

● XVL の活用事例と削減効果

XVL の活用は、始まったばかりではあるが、着実に効果を上げている。例えば、パーツカタログ作成では、各部門への確認作業が激減し、作業日数が約 3 割減少した。

また、取扱説明書のイラスト改訂作業の内作化が大きく促進され、工数低減と、経費節減に寄与している。この他、組立基準書の作成や、共有活用が可能な 2D 組図への素材提供等、関連部門へ XVL の活用が波及することで、さらに 「 改善 」 の効果は増大していくと感じている。

● テクニカルイラストのグレード分類についての提案

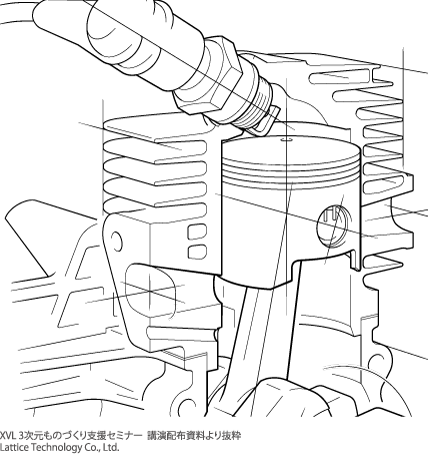

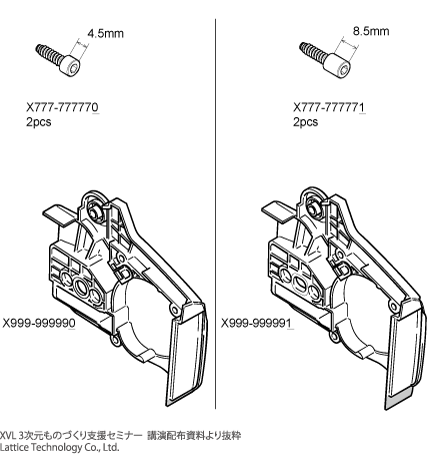

テクニカルイラストは、製造業の様々な現場で活用されている。しかし、用途に応じたグレード分類は明確でなく、場合によって過剰品質であるとさえ感じる。グレード分類を明確にすることで、過剰品質を見直し、費用や、工数を低減出来ないだろうか。

「 松 」

製品カタログ等に掲載するイメージイラストなど単価の高い一点モノ

「 竹 」

サービス資料での機能や相違の説明用 ベースイラストからの修正を要する

「 梅 」

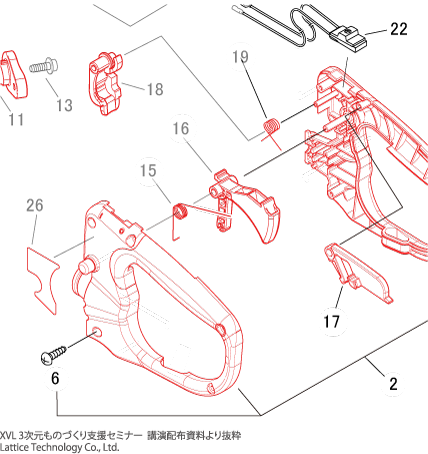

パーツカタログイラスト等、誤発注を招かない部品形状が判別可能なレベル

やまびこでは、三年前から 「 梅 」 グレード、すなわち 3D データから出力したイラストをパーツカタログに未加工のまま掲載しているが、イラストが 「 汚い 」 という苦情は一件も報告されていない。これは、市場はパーツカタログに 「 早さ 」 や、「 正確さ 」 を求めているが、「 綺麗さ 」 は求めていないという 「 事実 」 である。

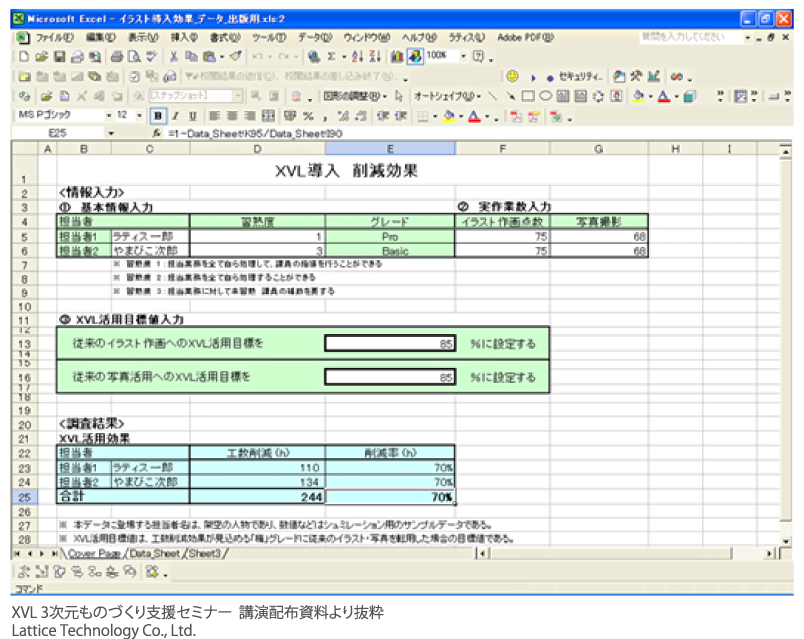

XVL 導入への費用対効果は、Excel の表を活用して見える化すれば、説得は容易になる。次の図は、イラスト制作に要するコスト計算の例である。作成担当者の習熟度と、イラスト作成点数、そして XVL の活用度を入力すれば、作成にかかる単価が表示される。

たとえば、あるサービスマニュアルには、作画数 75 点、写真撮影 68 点の作成が必要だとする。作画・撮影作業を XVL 出力に代替し、「 梅 」 グレードをそれぞれ 85 %、90 % の割合で活用した場合、全体の工数、経費共に従来の 70 % もの削減が可能だと試算される。さらに、梅グレードのイラスト出力には専門技術や習熟度はほとんど不要だ。結果として、より賃金の安い海外へシフトされることも予測される。

製造業では、パーツカタログやサービスマニュアルは必ず作成され、作成には膨大な工数と経費が発生している。これを劇的に低減させることで、余剰な時間・経費・人材を確保し、製品品質の向上に取り組むことも可能だ。この考えを元に、ラティス社が主体となり、パートナー・ユーザー各社とともに 「 テクニカルイラスト ガイドライン 」 の策定を行えば、業界を超えての様々なイラスト作成業務の平準化につながるだろう。会社から経費や時間、人材が提供されないのであれば、担当者自らが従来の作業を見直し、捻出すれば良いのだ。これこそが、日本の 「 ものづくり 」 が本来持っている底力ではないだろうか。

「 乾いた雑巾を絞るように 」、「 改善 」 の現場でよく使われる言葉だが、全ての雑巾が乾いているわけではない。見渡せば、「 濡れた雑巾 」 が未だに多数存在する。下記の 1 – 3 は 「 濡れた雑巾 」 の代表例である。

「 乾いた雑巾 」 より、「 濡れた雑巾 」 を絞るほうが、改善効果が大きいことは誰の目にも明らかである。社内の 「 濡れた雑巾 」 を探すことにこそ、今後の改善活動の方向性を位置づけるべきだ。

また、業界が異なっても同じ部署名が存在するという事実は、抱える問題の 「 本質 」 が同一であり、その解決策共有化の可能性を示唆している。「 win( 一個人・一企業 )」の 問題を 「 WIN( 業界・製造業・世の中全体 )」 の共有問題として考え、導き出された解決策を各々の 「 win 」 へフィードバックする時、「 改善 」 への取り組みは、更に効率良く各組織の末梢へ浸透し、「 ものづくり 」 の現場から日本の製造業全体を大きく底上げする原動力に成長すると、私は確信している。

※『3Dデジタルドキュメント革新』(JIPMソリューション刊)でより詳細な内容をご覧いただけます。

パーツカタログの Web 化における XVL の役割と応用

株式会社やまびこ

技術管理部 製品取説課 主任 田中 剛 様

企業弱点を克服する 3D での梱包仕様決定・製作管理

豊田合成株式会社

生産事業管理部 生産企画室 室長 東 晃 様

XVL ビジュアライゼーション・可視化 活用

新潟原動機株式会社

技術センター プラントエンジニアリンググループ 詳細設計チーム 福岡 和彦 様

XVL を活用した組立工程設計プロセスの改善

三菱農機株式会社

開発生産本部 業務部開発グループ 河本 雅史 様

3 次元データ徹底活用 XVL から始まるプロセス革新

アスリートFA株式会社

設計部 3D CAD推進グループ 課長 土橋 美博 様

導入事例の詳細などご不明な点はお気軽にお問い合わせください。

XVL 3次元ものづくり支援セミナー2009 講演レポート