ニュース

ラティス・テクノロジーから発信する情報

お知らせ

製造業DX×3D成功のヒント|13.ものづくり白書からDXを読み解く

2023年10月23日

13.ものづくり白書からDXを読み解く

ラティス・テクノロジー株式会社 代表取締役社長 鳥谷 浩志

『まことに小さな国が、開花期を迎えようとしている。「小さな」といえば、明治初年の日本ほど小さな国はなかったであろう』。

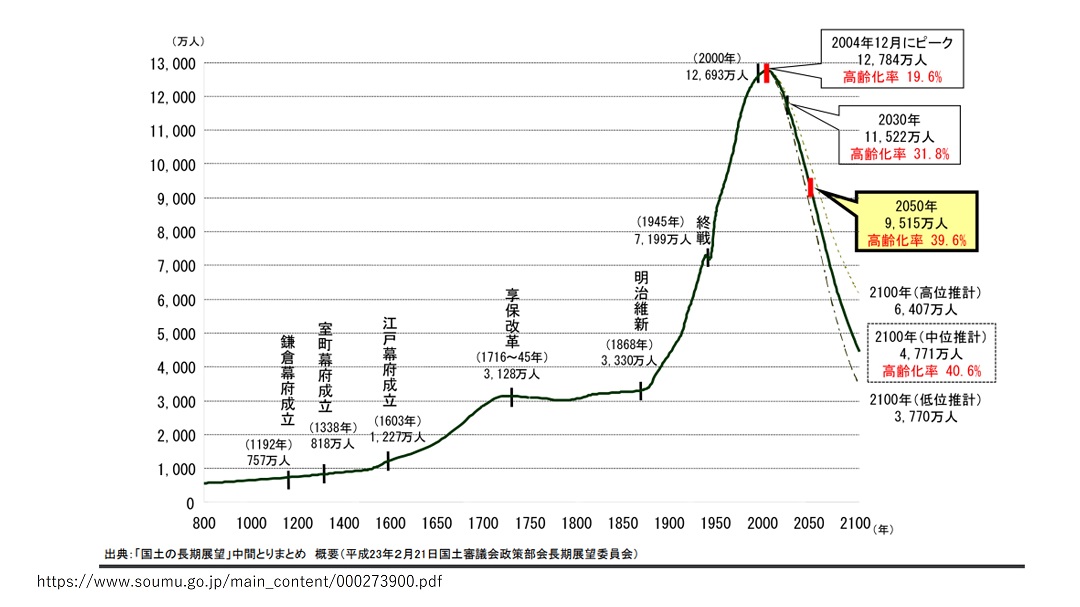

司馬遼太郎の小説「坂の上の雲」の出だしのフレーズです。ふいにこれを思い出したのは、日本の人口の推移のグラフを目にしたからです。明治維新以降、日本の人口はまさに急坂を登り、第二次大戦という不幸を超えて、戦後に百花繚乱の開花期を迎えました。下記のグラフは、その人口が2004年以降、急坂を下っていくことを示しています。連日報道される線状降水帯のもたらす水害の報道を見ていると、坂の下の濁流に日本は飲み込まれてしまうのではないか、そんな危機感を覚えてしまいます。

(https://www.soumu.go.jp/main_content/000273900.pdf)

異次元の少子化対策が効いてきたとしても、恐ろしいほどの人口減少社会に日本は対応する必要があります。この間、気候変動に対応するためにEV(電気自動車)化を始め、産業構造が大きく変化していくでしょう。直近では、世界的なインフレに対応するため、日本でもついに金利上昇が起こり、企業の金利負担も増えるはずです。このような環境に、日本の産業はどう対応していけばよいでしょうか。経済産業省のものづくり白書を紐解いてみました。

製造業は国際競争力を持つのか?

2023年のものづくり白書には、我が国製造業の現状として、まだまだ国際競争力を保持していると指摘しています。実際、2020年度の日本、米国、欧州、中国企業の主要製品の売上高をみると、1兆円以上の売上を持つ製品が18個あり、そのうち自動車だけで54兆円もの売上があります。また、世界シェア60%以上の品目をみるとエレクトロニクス系や自動車の部品や素材を中心に220個と他国を圧倒して多いのです。日本の製造業は国際的にも強い競争力を維持しているのです。

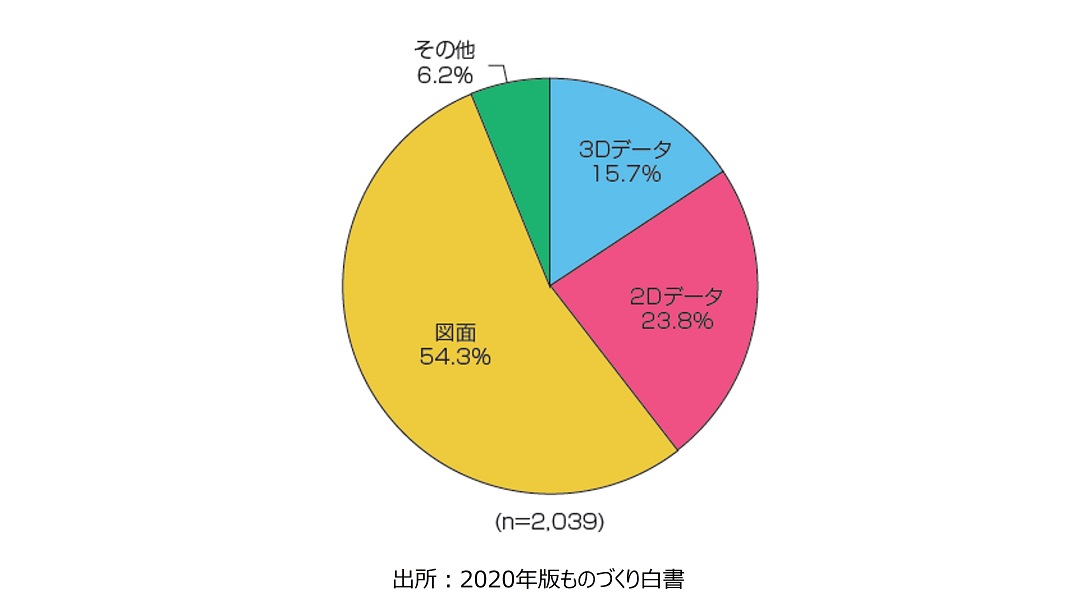

製造業の国際競争力を考えたとき、気になるのが、製造業全体でみたときのデジタル武装の遅れです。1977年に3D CADが誕生して半世紀経ち、日本の製造業の6割以上が3D CADで設計する時代になりました。一方、2020年のものづくり白書には、見落としてしまいそうなくらい小さい、しかし、重要なグラフがあります。それは

製造業はデジタル家内制手工業に陥っていないか?

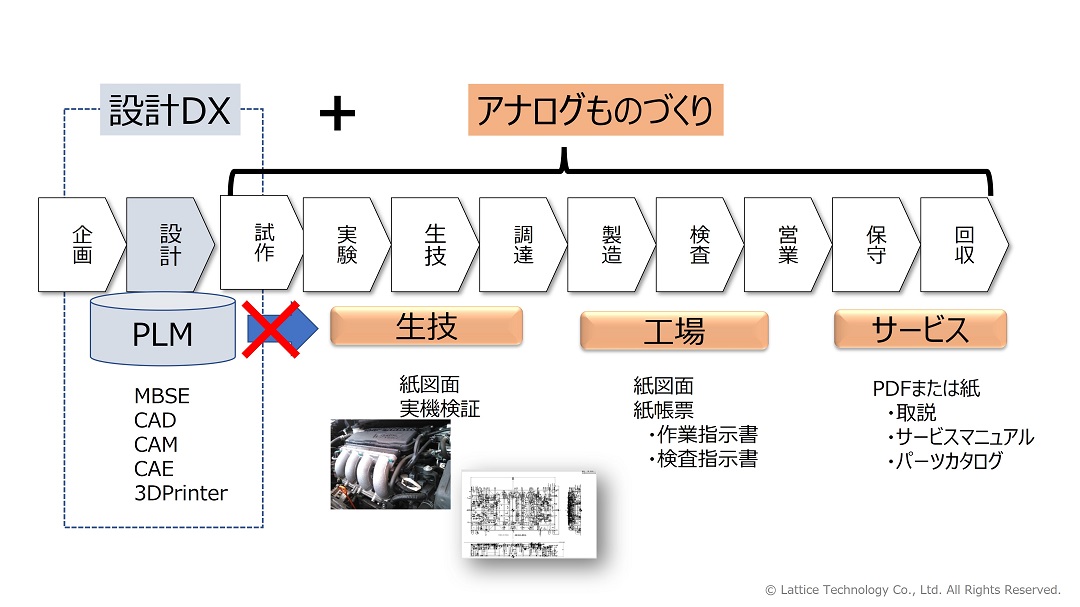

実際に多くの製造業を訪問してみると、設計部門ではCADで設計し、CAEで設計を評価し、3Dプリンタで試作し、CAMで部品を削り出すという3Dデータを基盤としたものづくりプロセスが確立しています。最近では、さらに、メカとエレキ、ソフトをモデル化しシステムで扱うといったMBSE(Model Based Systems Engineering)といった手法も提唱されており、設計部署では3Dモデルを軸にますますプロセス革新が進んでいます。つまり、設計部署のDXの進展は著しいのです。

一方、それに取り残されていると感じるのが設計に続く、生産技術、工場、サービス部門の変革です。図3に示したように3Dデータは多くの企業で2D図面化され、PDFデータや紙で流通します。生産技術部門では紙図面や紙帳票に基づいて試作機を作り、設計に問題をフィードバックしつつ製造工程を考えます。その結果として出来上った作業指示書や検査指示書といった紙帳票で工場は仕事をします。2D図面データはサービス部門で加工され、取説やサービスマニュアルの中のイラストとして活用されます。各部門からは経営層に対し、うちはデジタルデータを活用して仕事をしていますという報告がなされ、トップは当社のDXは順調だと信じているかもしれません。しかし、後工程はほぼアナログなものづくりになってしまっているのです。

この状況を「デジタル家内制手工業」と呼びます。デジタル家内制手工業では、部門内のデータは部門を超えるときに次元が下がり、アナログ化され紙となり、データとしての価値をどんどん下げて流通していきます。問題は、デジタルデータの次元を下げ、アナログ化することに人手がかかるということです。しかも、設計からデータが出るときに、3Dデータは2Dデータへと次元が下がり、そのデータも紙図面として流通し、データは本来もっていた情報を失い、その価値を下げてしまう結果、その活用範囲がどんどんと狭くなってしまうのです。

DXの本質とは何か?

2023年のものづくり白書にはDXとは「データやデジタル技術を使って新たな価値を創出していくこと。そのためにビジネスモデルや企業文化の変革に取り組むことが重要」と説明されています。では、データを利用して生産性を上げ、顧客に新たな価値を提供し、顧客にも従業員にも選ばれる会社になるにはどうしたらよいでしょうか。

そのためには、部門間でデータを共有し、流通するデータを各部門で徹底的に活用することが極めて重要でしょう。データを共有することで業務プロセスを並列化し、生産性を上げることができます。また、全社共通の部品番号などをキーに別の情報と統合し、流通するデータの価値が上がれば、その活用の幅と質を上げていくことができます。つまり、DXの本質とは「部門を超えてデータを共有することであり、流通の過程でそのデータの価値を上げること」なのです。しかし、実際には部門を超えた情報流通は難しいのです。なぜしょうか?

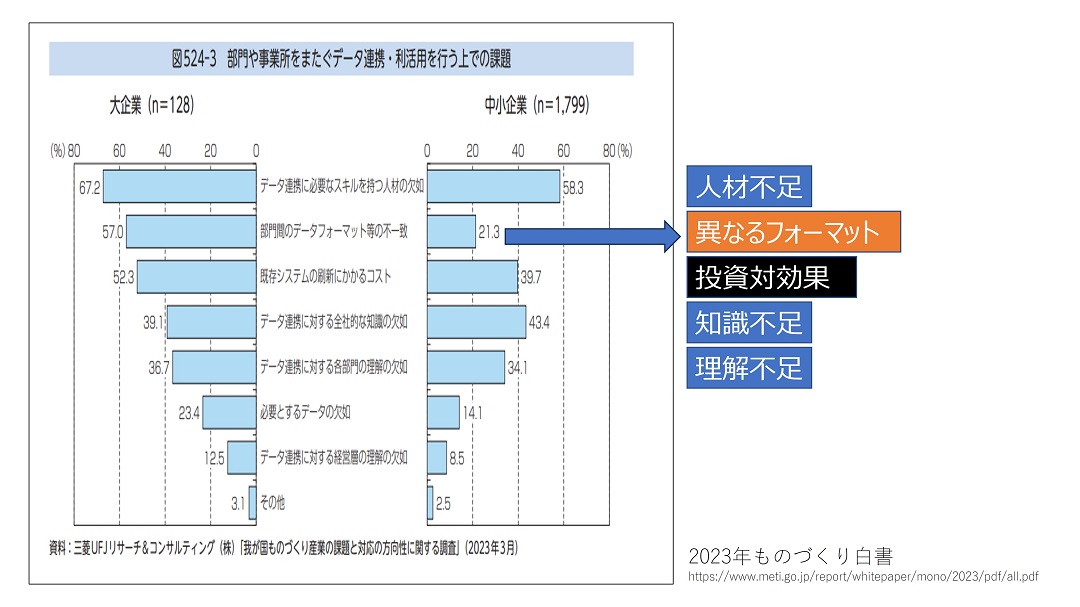

ものづくり白書にその解答がありました(図4)。DX、つまり部門間のデータ活用がなぜ進まないのかという分析です。それによれば、第1、4、5位がデータ連携できる人材がいない、知識がない、理解がないというもので、要するにデータ連携を進める人がいないということです。当然、投資対効果は不明確で、第3位にあるようにシステム刷新コストが捻出できなくなります。その真因は何でしょうか?それは、第2位の部門間でデータフォーマットが異なるということにあるでしょう。フォーマットを統一してしまえば、そのデータを部門間で流通させるだけです。データ連携に必要な手間は激減し、各部門の人材はその統一フォーマットによるデータを活用していかに価値を生み出すかに専念できます。少ない投資で大きな効果が見込めます。統一フォーマットによる部門間のデータ流通にDX成功の本質があるのです。

「デジタル家内制手工業」から脱却する方法とは?

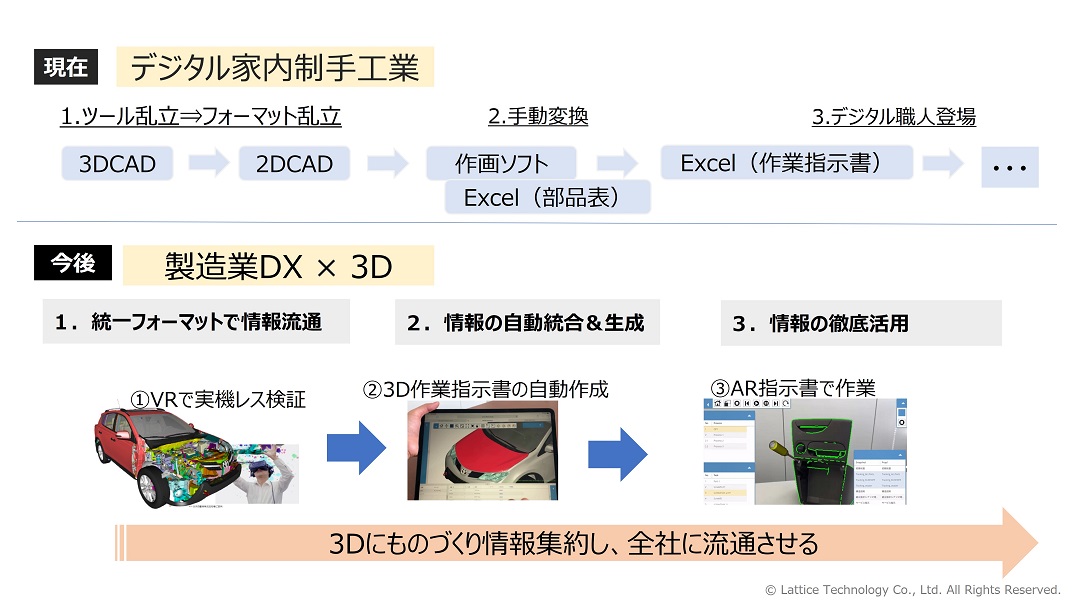

ここで「デジタル家内制手工業」に陥った会社の典型的な姿を図5に示しましょう。DXの波の中、多くのデジタルツールが部門間の調整もなく導入されていきます。当然、ツール間の互換性はなく、さまざまなフォーマットが乱立し、それを手動で変換したり、データを切り貼りしたりしてツールをつなぎます。つまり、人の作業がデータ流通の間に入り、リアルタイムのデータ流通を妨げ、そこに誤りも混入します。製造現場には、Excelの各種帳票が散らばり、だんだんと収拾がつかなくなったところで、Excelマクロを組めるデジタル職人が現れなんとか運用を回す、これが製造業の実態です。実際、訪問したほぼすべてのメーカーのマネージャの方は、まさにうちはこの状態ですと嘆いていました。

では、デジタル家内制手工業から脱却するにはどうしたらよいでしょうか?ものづくりに関わる情報を設計の基幹モデルである3Dモデルに集約し、それを全社に流通させ、各部門でそのデータに価値を付加し、徹底的に活用してはどうでしょうか。それが実現できれば「製造業DX×3D」と呼べるのではないかと考えました(図5の下部)。統一フォーマットで情報を部門間でやりとりし、部品表や工程情報などは、部品番号をキーに自動で統合し、そこから後工程が見たい形式で情報を引き出せば、現場の求める情報を自在に創出できます。普及価格になってきたVR機材を使えば、実機がなくても3Dモデル上で検証もできます。そこから作業指示書を自動生成し、先進のAR技術を使って、現物上で指示を確認する、このような世界がすでに運用段階にあるのです。

「製造業DX×3D」を加速する3Dデジタルツインとは?

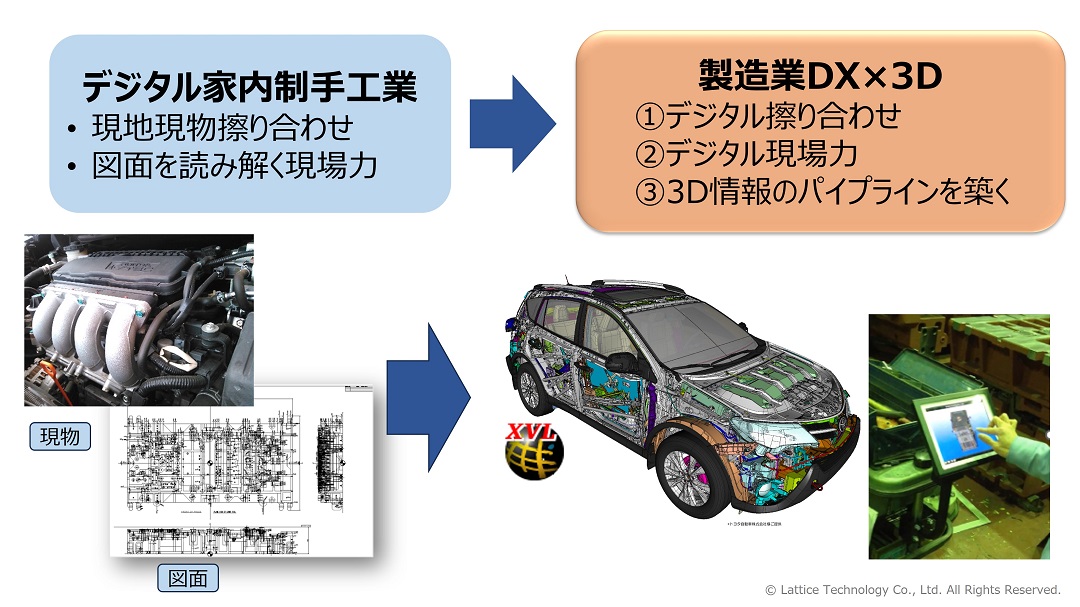

なかなか進まない製造業DX×3Dを成功させる方法として、最も成功の可能性があるとしたら、日本の強みをそのまま活かせるDXを実現することでしょう。デジタル家内制手工業の状態にある日本の強みとは、「現地現物による擦り合わせによる品質の造り込み」であり、「複雑な図面を読み解く高度な現場力」です。この強みを生かして、かつ、デジタルで生産性を上げる方法はないでしょうか?これを解決するために考えだしたのが「3Dデジタルツイン」という考え方です。現地現物と図面にあるすべての情報を表現する3Dモデルを構築し、それで現地現物と図面を置き換えてしまおうというコンセプトです。ラティス・テクノロジーはXVLという3Dデータの軽量化技術を持つので、XVLに現物と図面の持つ情報を集約すれば3Dデジタルツインを実現することができます。

設計の3Dモデルを軽量化して、3Dデジタルツインにあらゆる情報を集約するのです。アナログ製造業の根幹である現物と図面にある情報をすべてXVLに集約して、組織間を流通させ、すでに存在する部品表情報や工程情報、属性情報を自動統合していけば、XVLのデータの価値はどんどんと上がっていきます。これまで膨大な手間をかけて作成した作業指示書やQC工程表、検査帳票(図6参照)は自動的に生成され、手作業により混入していた間違いはなくなり品質が向上します。3Dデジタルツインを利用して擦り合わせを行い、価値ある3D情報にアクセス可能にすることで現場力を引き出すのです。このような3Dデジタルツインの情報パイプラインを構築することで、製造業DXを実現していくのです。

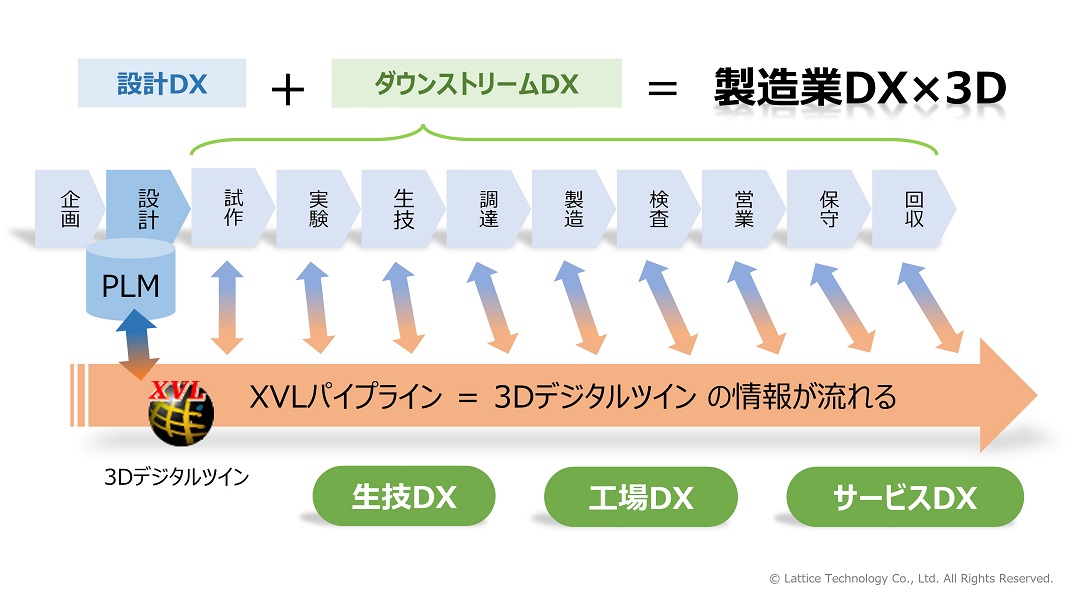

この3DデジタルツインであるXVLフォーマットが部門を超えて流通することで、生技のDX、工場のDX、サービスのDXが実現できます(図7参照)。データが部門を超えて流れると、それを共有するプロセスの並列化が進み、生産性が向上します。さらに情報流通の範囲を関連会社や顧客にまで広げれば、ビジネスモデルの変革が可能になります。つまり、設計のDXに加えダウンストリームのDXを実現することが可能になり、全社の製造業DX×3Dが完成するのです。もちろん、現在の仕事の仕方を大きく変える製造業の変革には時間がかかります。一方、すでに生技DX、工場DX、サービスDXの各分野で画期的な成功事例が続々と生まれています。

劇的な人口減少にどう対抗すればよいのか?

かのアインシュタインが残した言葉に「複利は人類最大の発明である」という言葉があります。劇的に減っていく人口問題に対処するには、産業界はグローバルな分業を強化しながら、デジタルで生産性を上げていくしかないでしょう。ものづくりの根幹である3Dデータ流通、それを組織を超えて実現しておくことで、蓄積される3Dデータの量と価値を複利で増やしておく、これは製造業にとって強力な武器となるではないでしょうか。

アインシュタインの言葉には続きがあります。「知っている人は複利で稼ぎ、知らない人は利息を払う」。これはDXにも当てはまります。DXのXはTransform=変革です。組織やプロセス、文化やビジネスモデルまで変革をすることです。それには時間がかかります。しかし、先行する成功事例から学び、いちはやくDXに取り組めば複利で生産性を上げ、複利で利益を拡大することができるでしょう。

END

【用語解説】

- ・製造業DX×3D:「製造業DX×3D」 とは、現地現物のすり合わせや図面を読み解く現場力が必要な日本の製造業(=デジタル家内制手工業)に対して、XVLパイプラインによる3Dデジタルツインのデータの流れをつくることで、製造業全体でデジタルで擦り合わせが行われ、デジタルで現場力が強化されるという、日本の製造業の強みをデジタルで引き出すという考え方。

- ・ダウンストリームDX:「ダウンストリームDX」 とは、設計以降の後工程でデータの流れをつくり活用することで、後工程でのデジタルによる業務変革が実現するという考え方。ラティス・テクノロジー株式会社の提供するダウンストリームDXソリューションとして主要なものに、生技DX、工場DX、サービスDXがある。

- ・3Dデジタルツイン:「3Dデジタルツイン」 とは、現物と図面の双子となる3Dモデルのこと。現地現物を軽量XVLで表現し、図面情報情報をXVLに集約することで、現物に近い3Dモデル(=3D形状+構成情報+ものづくり情報)になるという考え方。

【その他】

- ・XVL、3Dデジタルツインはラティス・テクノロジー株式会社の登録商標です。その他記載されている会社名、製品名など名称は各社の登録商標または商標です。

コラム「製造業DX×3D成功のヒント」これまでの記事はこちらから

著者プロフィール

鳥谷 浩志 (Hiroshi Toriya)

ラティス・テクノロジー株式会社 代表取締役社長/理学博士。株式会社リコーで3Dの研究、事業化に携わった後、1998年にラティス・テクノロジーの代表取締役に就任。超軽量3D技術の「XVL」の開発指揮後、製造業のデジタルトランスフォーメーション(DX)を3Dで実現することに奔走する。XVLは東京都ベンチャー大賞優秀賞、日経優秀製品サービス賞など、受賞多数。内閣府研究開発型ベンチャープロジェクトチーム委員、経済産業省産業構造審議会新成長政策部会、東京都中小企業振興対策審議会委員などを歴任。著書に「製造業の3Dテクノロジー活用戦略」「3次元ものづくり革新」「3Dデジタル現場力」「3Dデジタルドキュメント革新」「製造業のDXを3Dで実現する~3Dデジタルツインが拓く未来~」などがある。

\お知らせ/ 「製造業のDXを3Dで実現する~3Dデジタルツインが拓く未来~」(幻冬舎)好評発売中。Amazon から購入いただけます。

最新のXVL関連情報をお届けするXVLメルマガを配信しています!